Technologia luf

: 28 maja 2008, 20:50

Obiecałem to czynię. Powymądrzam się troche

Nie wiem jak duzo tego wyjdzie to bede pisał na raty.

Pierwsze lufy do broni byly zwijane. Pręt lub płaskownik zwijalo sie spiralnie na gorąco na drugim precie i skuwało.

Potem lufa szla na wiertarke. Chociaz to bylo tylko rozwiercanie a nie wiercenie. Slyszlaem cos o skuwaniu luf wzdłuznym szwem z blachy cos jak zwykla rura ze szwem ale nie mam jakis danych które by potwierdzały takie wypadki. W kazdym razie jesli sie takie cos trafiało musial to byc straszny szajs. Po rozwiercaniu taka lufa byla szlifowana z zewn i polerowana potem ostrzal i gotowa. Odmiana tak skuwanych luf były lufy dziwerowane. Byla to raczej jednostkowa, rusznikarska pordukcja a nie masówa dla wojska w manufakturach panstwowych. Lufa taka byla duzo mocniejsza. Sęk byl w tym, że pręt z którego zwijano rurę nie byl z jednorodnego materiału ale z dwóch rodzajów stali. Cienkie preciki miekkiej i twardej stali skuwalo sie razem, skręcajac przy tym caly taki pakiet. Dopiero z czegos takiego skuwalo sie rure. Fanatazja i mozliwa ilosc kombinacjji ilosci precikow, sposobu i kierunku ich skrecania powodowala różne wzorki na lufach. Wzorki sa podobne do tych ktore były np na mieczach z damastu skuwanego- wnecie pełno fot. Lufy kute z jednorodnego materiału były raczej miekkie. Lepiej miec lufę rozdętą niz granat.

Jesli chodzi o gwintowanie to początkowo gwintowało sie po jednej bruździe. Trwało to bardzo dlugo bo do końca 19 wieku wiec ponad 400 lat. Początkowo bruzdy były bardzo wąskie, bardzo głebokie i było ich sporo (od 6 do nawet 50, najczesciej w okolicy 8-10) .Maszyna do gwintowania była bardzo prosta. W koncu bron bardzo dlugo robilo sie ręcznie, rzemieslniczo. Cala maszyna byla z drewna. Głownym elementem był okragly drewniany pręt z conajmniej dwoma srubowymi nacięciami prowadzącymi. Prety robilo sie recznie, nawijajac np kawalek sznurka w miare równo , odznaczenie sznurka i zrobienie w jego miejscu rowka.

Przyklad takiej:

http://www.advancedspuds.com/rifle.jpg

link na zywca z netu, jest ich duzo.

Skok tych rowkow odpowiadal skokowi gwintu. Gwintowalo sie po jednej bruzdzie. Narzedziem byl pret metalowy lub drewniany z jednym ostrzem skrawajcym. Skrawanie takiej jednej bruzdy trwalo dosc dlugo i trzeba sie bylo niezle namachac.Mozna poszukac w necie, jest o tym sporo.W polowie 19 wieku ulepszono ta maszynme robiac ją cała ze stali i skret uzyskiwalo sie nie poprzez rowkowany pret prowadzacy a poprzez przekladnię zebatą. Zasada dzialania generalnie zostala taka sama, tyle ze maszyna byla cala metalowa i solidniejsza.

http://metalworking.com/DropBox/Riflingmachine33.gif

springfield armory , maszyna z okresu wojny secesyjnej.

w pierwszej polowie 19 wieku pojawilo sie tez wiercenie luf z pelnego preta. Wiertarki do tego sa najczesciej poziome. wiercenie takie wymaga specjalnego rodzaju wiertel. Sa ta wiertła bardzo dlugie, jednoostrzowe. Po naszemu nazywaja sie te wiertła lufowe i działowe. Róznica miedzy nimi- wiertło lufowe ma prostsza budowę, wiertło działowe jest podobne tyle tylko ,że na calej dlugosci ma kanalik doprowadzajacy olej w czasie wiercenia który poprawia warunki skrawania i wypłukuje wióry (olej nie kanalik )

)

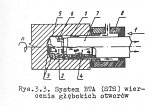

Wierci sie jak napisalem w poziomie. Przy wiekszych kalibrach(działka) wierci sie czasem pret z obu stron. Przy takim wierceniu zawsze w miejscu gdzoe otwory sie "spotkaly" jest uskok ktory usuwa sie przez roztaczanie. Wiercenie mozna podzielic tez na pełne i trepanacyjne czyli rdzeniowe. Mniejsze srednice wierci sie w sposób pełnyczyli wiertlo skrawa caly material w przekroju otworu.. Trepanacyjne polega na tym, że wiertło jest jakby rurą i w czasie wiercenia powstaje rdzen ktory sie potem usuwa. Te wiertło którego rys wkleilem powyzej jest typowym wiertłem działwym. są t tzw wiertła jednoostrzowe . Maja one wady.Zbaczają dosc duzo w czasie wiercenia(okolo 3mm na metr), pozatym wióry maja kontakt z powierzchnia otworu co powoduje przykleszczanie wiórów miedzy wiertlem i jezdzenie tymi wiorami po pow otowru co skutkuje gorsza powierzchnią otowru i szybszym zuzyciem wiertla. Nowszym rozwiazaniem (ale i tak juz uzywanym uhuhu lat) sa wiertla tzw BTA lub czasem nazywane STS . BTA pochodzi od boring and trepaning association ,STS-single tube system.Wiertło takie ma otwór prze który wióry wchodza do jego srodka i dalej sa odprowadzane do tylu prze olej doprowadzany pod cisnieniem.Wiertlo poza czescia skrawajaca ma forme rury wiec wiory nie maja kontaktu z otworem.Olej jest doprowadzany zewnętrzna czescia wiertla , wyplukuje wióry i razem z nimi odprowadzany jest czescią wewnetrzną wiertła.Dzieki takiemu obiegowi oleju nie tworza sie tez na ostrzu narosty jak to ma miejsce przy zwyklym wiertle lufowym.Wada tego ustrojstwa jest komplikacja budowy, cena i klopoty z uszczelnianiem doprowadzenia oleju.

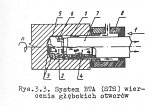

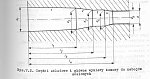

olej idzie pod cisnieniem miedzy otworem a wiertlem -1,wpływa przez otwór 2 wypłukując wióry 3 ,wióry ida otworem 4. 5- prowadnice wiertła które sa smarowane olejem, 6- czesc robocza wiertla, 7- czesc będąca przedużaczem, rurą, 8-głowica cisnieniowa tzw aparat Boza(Bohrolzufuhraparat)

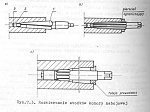

Odmianą systemu BTA jest system eżektorowy.Korpus sklada sie z dwóch rur 1 i 2

.Olej pod cisnieniem zasuwa w przestrzenią 3 miedzy rurami az do otworków 4 i jak w systemie BTA doplywa do dna otworu wyplukuje wióry i dalej zasuwa z wiórami przez otwór do rury wewnetrznej. W rurze wenetrznej znajduja sie otworki 5.Są to dysze venturiego,część oleju wyplywajac tymi dyszami wywoluje efekt eżektorowy.

głowice BTA są jedno i wieloostrzowe. Stosuje sie ję od 6mm. Mbiejszej nei widzialem wiec kalibry mniejsze od 6mm pewnie wierci sie wiertłami lufowymi.Dzis wszystkie wiertła do głebokich wierceń nie maja ostrzy ze stali ale z węglików. Producentem głowic BTA jest np sandvik-coromant i Heller-bremen.Potentatem w produkcji maszyn do wiercenia jest steyr i kiedys jeszcze była firma nagel.

Dobra otwór wywiercony wiec robimy dalej. Po wierceniu otwor jest paskudny jesli chodzi o powierzchnie. Przy wierceniu obustronnym w dodatku mamy stopień. Po wierceniu lufke sie rozwierca lub roztacza i rozwierca jesli zachodzi potrzeba. Rozwierca sie najczesciej na 3 przejscia-zgrubne, półwykanczajace i wykanczajace. Naddatek na rozwiercanie to 0,5-0,7mm dla luf broni strzeleckiej.Lufki artylerii rozwierca sie tylko przy malych kalibrach gdzies tak do 37-45mm,wiekszę są tylko roztaczane przy czym tez na kilka przejśc, minimum dwa a na koniec są honowane. Lufy broni strzeleckiej sie rozwierca. Rozwiertak lufowy ma bardzo podobna budowę do zwykłego rozwiertaka wykanczaka, nie ma w nim żadnych cudów tylko jego trzonek jest odpowiednio długi.Czasem przed rozwiercaniem po wierceniu lufy sa prostowane. Po rozwiercaniu powierzchnia powinna byc 9-10 klasy.Co ciekawe rozwiertaki lufowe maja nieparzysta liczbe ostrzy powniewaz przez to daja one gładsza powierzchnię

Teraz zbliża sie najwazniejsza operacja-bruzdowanie. Jako , że dzis lufy bruzduje sie praktycznie tyo przez obrobke plastyczna a nie skrawaniem przed bruzdowaniem otwor musi miec bardzo gładka powierzchnie bez żadnych rys. Po samym rozwiercaniu jakies tam rysy zawsze zostaja .W przypadku bruzdowania przetłaczaniem ,tłocznik nagniata material , nie powoduje to znikania rys a czasem wręcz ich powiększenie. Ponadto roziercanie powoduje małe bo małe ale zawsze utwardzenie sie powierzchni materiału w dodatku nierownomiernie co powoduje potem napreżenia w czasie strzału , też bardzo nierównomierne i powoduje to pelanie chromu na powierzchni lufy. Z tego powodu rozwiercanie skrawaniem zastapiono rozwiercaniem elektrochemicznym.

Po rozwiercaniu lufa musi byc jeszcze dogładzona(honowana)Lufy gładkie po rozwiercaniu były wykanczane przez nagniatanie toczne.

Po honowaniu otwor ma powierzchnie w okolicy 11 klasy.

Po honowaniu kontrola prostosci, ewnetualne prostowanko i jazda dalej. Ostatnia obrobka przed bruzdowaniem jest polerowanie przewodu.

lufy poleruje sie przed bruzdowaniem, po bruzdowaniu(przed chromowaniem) i po chromowaniu- o ile lufa jest chromowana.

Bruzdowanie

Bruzdowac mozna :

1)skrawaniem- po jednej bruzdzie lub od razu wszystkie naraz

2)poprzez przetlaczanie

3)obkuwaniem

4)elektrochemicznie

Najpierw bruzdowano skrawaniem po jednej bruzdzie o czym bylo na poczatlu. Tej metody nie stosuje sie juz od ponad 100 lat, chyba ze hobbystycznie. Bruzdowanie takie jest dosc proste technologicznie i pod koniec okresu uzywania tej metody byla ona tak dopracowana, że uzyskiwano bardzo precyzyjne lufy. W czasie strzelan tarczowych z takich luf wyniki byly porownywalne do broni wspolczesnej. Plusem tej metody jest tez mozliwosc bruzdowania luf ze zmiennym skokiem. Kiedys skrawano po jednej bruzdzie lufy do dzial. Ale wygladało to zupelnie inaczej, było to bardziej frezowanie rowków skretnych specjalnymi glowicami.Metoda tanie jest juz stosowana chyba ze tylko do duzych kalibrow pow 300mm. Mniejsze kalibry artylerii bruzduje sie skrawaniem robiac na raz 2,4,6,8 bruzd lub wszystkie od razu. Kiedys robiono to przeciagaczami specjalnie od tego zrobionymi. Jako , że przeciagaczae byly drogie, malo zywotne i bez mozliwosci regeneracji opracowano glowice z wymiennymi ostrzami z węglika.Glowice moga byc pchane lub ciagnione. Czesciej sie je ciągnie.Jedna glowica robi caly gwint. To znaczy po kazdym przejsciu noze sa rozsuwane i zbierają kolejną warstwę.

Najlepiej byloby stosowac zawsze glowice z liczbą nozy odpowiadajaca liczbie bruzd ale nie zawsze jest to mozliwe poniewaz przy mniejszych kalibrach taka glowica bylaby zbyt delikatna. Glowice z liczba nozy odpowiadającą liczbie bruzd stosuje sie w kalibrach powyzej 80mm.

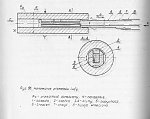

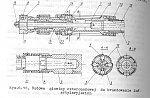

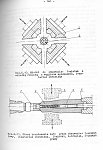

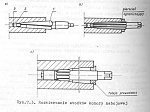

Wewnatrz korpusu 1 znajduje sie trzpien 2,nakretka 4 łaczy trzpien z drągiem.Na trzpieniu jest osadzona tuleja 5 z pochylonymi prowadnicami teowymi dla nozy 6.Regulacja wysuniecia nozy odbywa sie za pomoca pierscienia podzialowego 7 unieruchomionego wkretem 8 na tulei 9,ktora jest luzno osadzona na czopie trzpienia 2.Nakretka 10 zabezpiecza tuleje 9 przed zsunieciem sie z czopa trzpienia.tuleja 9 jest polaczona na gwincie z tuleja 5.Obracajac pierscieniem 7 z nacieta podzialką powodje sie wzdluzne przesuniecie tulei 5 w prawo i wysuniecie nozy

PRZETŁACZANIE

Przetłaczanie to wynalazek niemiaszków z lat 30 kiedy to poszukiwali wydajnych metod produkcji broni.Ta metoda jest wydajna i prosta do zastosowania-proste narzedzie i prosta obrabiarka przez co po drugiej wojnie swiatowej mocno sie rozpowszechniła.Poczatkowo tłocznik byl ciagniony , obecnie jest przepychany. Cała zabawa polega na przepchaniu

tłocznika przez wczesniej przygotowana lufę, material lufy odksztalca sie plastycznie i tyle.Tłocznik ksztaltem odpowiada lufie tyle że jest jej "negatywem" w swojej czesci roboczej. Dokladnie wymiar tlocznika jest nieco wiekszy poniewaz stal jest sprezysta.

http://www.pyramydair.com/blog/images/r ... on-web.jpg

tłocznik fota z netu.

Wiec tak- w czasie bruzdowania przetlaczaniem lufa odksztalca się sprezyscie oraz trwale w czasie przepychania tlocznika. W wyniku odksztalcen trwalych powstaja bruzdy.W zwiazku z tym tlocznik musi miec nieco wiekszy wymiar niz żądany wymiar lufy. Lufe przed bruzdowaniem obrabia sie mniej wiecej na wymiar w polach, potem w czasie przetlaczania tlocznik wytlacza glownie bruzdy- tu materila jest najbardziej odksztalcany. W polach odksztalcenie tez nastepje ale duzo mniejsze- w czasie wytlaczania bruzd material jest wypychany, stad tez i w polach nastepują odksztalcenia. Do tego dochodzi pewna zaleznosc- im grubsze scianki lufy tym odksztalcenie trwałe jest mniejsze, im twardszy material rowniez odksztalcenie jest mniejsze. Z tego powodu wynika kilka rzeczy

-wymiar ostateczny tlocznika dobiera sie doswiadczalnie

- lufy robione z materialu nawet z tej samej serii roznia sie minimalnie twardoscia, stad potrzeba ich segregacji na grupy, oraz potrzeba posiadania seri tloczników rozniacych sie o 0,01mm i ich dobro do odpowiednich luf (podobna segregacja wymiarowa jak np tloki do silnikow)

- lufa z zewn nie moze byc zbyt mocno stozkowa, jesli jest stopniowana nie moze miec zbyt duzych roznic srednic. Miedzy najmniejsza srednica a najwieksza max 12% roznicy(najczesciej lufe robi sie walcową a obrabia na gotowo dopiero po bruzdowaniu)

Z tego ostatniego wynika pewien plus. Jako ze glebokosc odksztalcen trwalych zalezy od grubosci scianki mozna przed bruzdowaniem wykonac lufe stozkowa z zewnatrz w taki sposb ze jest cienka u wlotu a grubsza w kierunku wylotu.. Wtedy w czasie bruzdowania powstanie lekko stozkowy przewod co jest korzystne na celnosc. Nie jest to trudne wymaga jedynie doswiadczalnego dobrania wymiarow. Jak widac steyr -mannlicher zadnego cudu nie wymyslil a jak pamietam wozlili sie w kazdym folderze reklamowym jacy to oni sa cudowni bo robia lufy lekko stozkowe

Po bruzdowaniu mozna lufe z zewnątrz obrobic na gotowo .

kąt alfa to pochylenie bruzd

Przybruzdowaniu przetłaczaniem niezbędne jest smarowanie.Stosuje sie smary metaliczne na bazie miedzi. Przykładowy skład- siarczan miedzi 12%, kwas solny 7%, chlorek cyny 1%, reszta woda.

Może małe podsumowanie

zalety bruzdowania przetlaczaniem:

- proste narzedzie, prosta maszyneria do tego potrzebna(budowa tlocznika powodje ,że sam sie obraca w lufie i nadaje skok bruzdom)

-duża wydajnosc obrobki( jedno brzudowanie tą metodą to 6-10 minut, dla przykladu lufa skrawana 6-8 godzin)

- w porownaniu z bruzdowaniem skrawaniem nie nastepuje przecinanie włokien przewodu lufy i uzyskuje sie korzystne wzmocnienie warstwy wierzchniej

wady :

- w związku z tym ze material lufy(stal) wykazuje zawsze pewne wahania twardosci na swojej dlugosci przewód lufy a szczególnie bruzdy posiadają pewną falistosć (zaleznosc głębokosci odksztalcen trwalych od twardosci materialu)

- koniecznośc bardzo dobrego przygotowania wymiarów, kształtu i powierzchni otworu przed bruzdowaniem(uzyskanie ostatecznych wymagan jakosci bruzd wymaga czesto operacji docierania i praktycznie zawsze polerowania przewodu po bruzdowaniu)

- bruzdowanie przetłaczaniem nie usuwa rys powstałych w czasie poprzednich operacji a wręcz przeciwnie- czesto je poglebia, uwidacznia. Pozatym takie rysy powodują róznice twardosci i wszystkie konsekwencje za tym idące.

- strefa odkształcen trwałych stwarza problemy.Lufa po bruzdowaniu jest w stanie równowagi naprężeniowej. Jesłi lufa na gotowo z zewnatrz ma miec kształt stożkowy zwężający sie w strone wylotu lub tez stoponiowy to mamy problem. Po zebraniu wierzchnich warstw płaszcza lufy( czyli jej powierzchni zewnetrznej) utrzymujących tą równowage lufa lbi pozmieniac wymiary wewnetrzne oraz mocno sie skrzywić.Stąd koniecznosc daleszje obrobki. Takie lufy przed prostowaniem w celu liwkidacji napręznien i przywróceniu jako takiej rownowagi poddaje sie odpuszczaniu w kąpieli ołowiowej w temp. 510 stopni przez godzinę

Same tloczniki robi sie skrawaniem różnymi metodami, zaleznie od producenta. Np poprzez przeciaganie przeciagaczem piescieniowym, potem zewnetrzna powierzchnia jest szlifowana i chromowana.

Bruzdowanie OBKUWANIEM

Nanjowsza metoda bruzdowania wynaleziona w juesej w latach 50 tych i szybko sie rozpowszechniła.Nawet w Polszy stosowana od lat 70 tych.

Metoda jest porsta i nie ma w niej żadnej filozofii. Jednak maszyna i oprzyrzadowanie jest dosc skomplikowane , wysoce specjalizowane i oczywiscie droogie. W europie takie maszyny robi tylko steyr. w USA nie wiem kto:).

Przy bruzdowaniu obkuwaniem materialem wyjsciowym jest gruboscienna rura o stałej srednicy zewnetrznej z dokladnie obrobionym otworem.

Obkuwarki czy tez kowarki(roznie sie to zwie) maja 4 młotki którymi obkuwa sie lufe. Młotki walą z siła około 120 ton z predkoscia 500-1000 razy na minute.Do wnetrza rury wsuwa sie trzpien (rzdzeń),ktory jest dokladnym negatywem lufy i komory nabojowej.Material obraca sie i przesuwa a rdzeń powoli wykręca sie z bruzdowanego przewodu. Po uksztaltowaniu przewodu lufy rdzeń zatrzymuje sie i nastepuje ksztaltowanie komory nabojowej wedlug drugiego odcinka czesci roboczej trzpienia.

W wyniku zgniotu poprzecznego materiał znacznie sie wydłuża. Dla przykładu- jesli gotowa lufa ma miec 495mm dlugosci tomateriał wyjsciowy przed obkuwaniem ma 325mm(wydluzenie siega 30%).Dla kal 7,62 po obkuwaniu otwór wyjsciowo ma 11,6mm+0,1.

Czesc robocza trzpienia jest wykonywana z weglikow.Po wykonaniu otworu w materiale jest on ulepszny cieplnie a w czasie obkuwania w wyniku zgniotu uzyskuje on dalsze i bardzo znaczne zwiekszenie wlasnosci wytrzymalosciowych.Proces obkuwania odbywa sie w strumieniu cieczy o skladzie- 200 litrow wody, 2 kg proszku zmydlajacego i 1kg azotynu sodu jako srodka antykorozyjnego

Zalety:

- duza dokladnosc ksztaltu przewodu

-duza gladkosc przewodu

- zwiekszenie wytrzymalosci lufy w czasie obkuwania

-duza wydajnosc, krótki czas obkuwania, jedno bruzdowanie to 3-4 minuty

-polaczenie bruzdowania i obrobki komory nabojowej(duza wspolosiowosc komory i przewodu lufy)

-ze względu na mniejsze dlugosci i wieksze srednice otworu latwiej jest przygotowac polfabrykat

-mozna robic polfabrykaty z odcinkow ciagnionego preta a nie tylko z odkuwek

-łatwa obrobka po bruzdowaniu, tylko polerowanie

wady:

-kosmiczne koszty maszyn i narzedzi

-powierzchnia otworu musi byc przygotowana jeszcze dokladniej niz do bruzdowania przetlaczaniem

-tak samo jak z przetlaczaniem, po obkuciu lufa jest w rownowadze i jesli istnieje koniecznosc jej obrobki z zewnatrz metoda skrawania sa te same problemy.

-istnieje niebezpieczenstwo zaistnienia nierownomiernosci zgniotu(w przypadku niejednorodnosci materiału lub duzych stopni srednic przewodu i komory nabojowej) co potem w czasie obciazen cieplnych w czasie strzelania moze skutkowac nierownomiernoscia obciazen i co za tym idzie skrzywienie lufy oraz pekanie chromu w lufie.

Bruzdowanie ELEKTROCHEMICZNE

Bruzdowanie elektrochemiczne moze byc robione przy nieruchomej elektrodzie i przesuwną elektrodą.Lufy broni strzeleckiej bruzduje sie tylko nieruchomą elektrodą bo powierzchnia przewodu jest niewielka.Ruchoma elektroda jest stosowana raczej w lufach artyleryjskich.Zasada dzialania tego procesu jest identyczna jak przy np rozwiercaniu elektrochemicznym.

Roznica polega na ksztalcie trzpienia.Przy rozwiercaniu jest on gladki o przekroju kołowym a przy bruzdowaniu ma "kształt bruzd".Trzpień jest katodą.

W porównaniu z innymi metodami bruzdowania bruzdowanie elektrochemiczne nie jest wrazliwe na zmiany twardosci materialu,grubosci scianki i ksztalt zewnetrzny lufy.Bruzdowac mozna po obrobieniu lufy z zewnatrz na gotowo.Obrobka elektrochemiczna jest malokosztowna a jednoczesnie zapewnia duza dokladnosc.Wadą tej metody jest wrazliwosc na zanieczyszczenia w stali. Konkretnie na zanieczyszczenia niemetaliczne.Drugą wadą jest mozliwosc skazen powierzchni spowodowana przez pecherzyki wolnego wodoru wydzielajace sie w czasie procesu- w tym miejscu material nie bedzie "wyżarty".Na pewną ale niewielka zmiane glebokosci bruzd ma tez wplyw miejsce podlaczenia elektrody do prądu. Zwiazane jest to z rozkładem gestosci pradu na dlugosci lufy(w zasadzie mozna to przerobic na zalete podlaczajac prad od strony komory nabojowej uzyskujemy lekko stozkowy przewód).Oprocz tego bruzdowanie elektrochemiczne ma ta zalete, że mozna robic bruzdy o zmiennym skoku.(elektroda przesuwną)

KOMORY NABOJOWE

Do czego komora naboja sluzy pisac chyba nie trzeba.Najprostszy podzial to na te do przewodow gladkich i do bruzdowanych.

Te do przewodow bruzdowanych dzielimy na 3 rodzaje:

-do naboi bezluskowych

-do naboi scalnoych

-do naboi dzielonych

najbardziej skomplikowane sa komory do naboi scalonych.

najbardziej skomplikowana jest komora do naboi karabinowych.

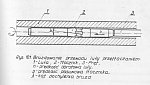

Stozek glowny 1 stanowi stanowi pomieszczenie dla kadluba(zwanego tez tulowiem) luski. Stozek ten odgrywa kluczowa role w uszczelnianiu luski podczas strzalu.Zbieznosc tego stozka zazwyczaj miesci sie w przedziale miedzy 1:50 do 1:150. Stozek posredni 2 laczy stozek glowny 1 z czescia walcowa 3. Zbieznosc stozka posredniego jest miedzy 1:10 a 1:5.

Czesc walcowa 3 miesci szyjke luski. Czesto ta czesc oraz szyjka luski jest tez lekkim stozkiem co ulatwia ekstrakcje.Stozek przejsciowy 4 stanowi przejscie miedzy komora nabojowa a bruzdami.W obrebie stozka przejsciowego zaczynaja sie bruzdy lufy.Po chlopsku mowiac stozek przejsciowy lufy daje to ze pocisk wchodzi w bruzdy lagodnie.

Komory nabojowe do naboi scalonych musza spelniac szereg wymagan:

-pokrywanie sie osi wszystkich stozkow z osia przewodu lufy

-prostoliniowosc osi wszystkich stozkow

-okreslona zbieznosc kazdego stozka

-duza dokladnosc i gladkosc pwierzchni calej komory

-dokladnosc ksztaltowa calego zarysu calej komory

Tolerancje wymiarow srednicowych ustala sie wg zasady stalego otworu H

w wiekszosci przypadkow w klasie IT9 (takiej samej jak dla przewodu lufy)W przypadku armat pow 150mm w klasie IT10.Chrpowatosc komory powina byc mniejsza lub taka sama jak przewodu lufy. Niedopuszczalne sa zadne slady obrobki czy narzedzi na jej powierzchni,zmatowienia powierzchni czy poprzeczne rysy obwodowe. Szczegolnie te poprzeczne rysy obwodowe i zmatowienia sa niebezpieczne dla stozka glownego w drugim okresie strzalu kiedy kadlub luski musi oderwac sie od powierzchni

tego stozka.Jesli wystepuja w/w skazy to moze wystapic w tym miejscu silne przywarcie luski do stozka glownego i wtedy dupa blada. Luska nie da sie wyrzucic. Takie cos jest czesto przyczyna zaciec zwlaszcza w broni maszynowej.Dokladnosc wymiarow dlugosciowych komory wynika z koniecznosci zachowania okreslonego lzu wzdlznego miedzy komora i nabojem po zakryciu wlotu lufy zamkiem.Graniczne miejsca przejsc miedzy stozkiem1 i 2 nie powinny miec obwodowych i miejscowych wglebien wynikajacych z niedokladnej obrobki.Wglebienia te oddzialja szkodliwie na zachowanie sie luski podczas strzalu analogicznie jak poprzeczne rysy i miejscowe zmatowienie powierzchni stozka glownego. Natomiast obecnosc wglebien na granicy miedzy stozkami 3i 4 wplywa jemnie na poczatkowe warunki ruchy pocisku w lufie w momencie zaglebiania sie plaszcza pocisku w bruzdy , co powoduje zmniejszenie skupienia i celnosci danego egzemplarza broni.

Obrobka komory nabojowej sklada sie z kilku operacji, obejmujacych zgrubne i wykanczajace rozwiercenie stozkow oraz polerowanie komory.

Rozwiercenie zgrubne przeporwadza sie przed brzudowaniem przewodu przy cyzm moze byc dokonywane przed lub po rozwierceniu wykanczajacym przewodu lufy. Rozwiercanie wykanczajace komory odbywa sie po bruzdowaniu przewodu lufy a polerowanie komory w koncowym etapie procesu wykonania lufy.

Rozwiercanie stozkow komory nabojowej wykonuje sie rozwiertakami stozkowymi z pilotem prowadzonym w przewodzie lufy. Zapewnia to wspolosiowosc komory z przewodem. Aby pilot prowadzacy rozwiertaka nie uszkodzil przewodu lufy wykonuje sie to rozwiercanie zgrubne przed bruzdowaniem przewodu.

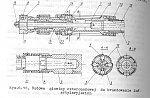

Rzowiertaki do komor sa narzedziami zespolowymi slzacymi do jednoczesnej obrobki dwoch stozkow.Moga byc reczne i maszynowe.

Do zgrubnego rozwiercania stozka 1 i 2 stosuje sie rozwiertaki dwuostrzowe (a).W przedniej czesci jest pilot w postaci tulejki z brazu.

3 to wkret ktory trzyma tulejke-pilota. Wykanczajace rozwiercanie 1 i 2 stozka komory odbywa sie rozwiertakami wieloostrzowymi (b).Rozwiercanie to przeprowadza sie czterokrotnie z coraz mniejszym naddatkiem . Aby rozwiertak nie wszed zbyt gleboko zaklada sie sie na rozwiertak wykanczajacy pierscien ograniczajacy. Rozwiercanie stozka 3 i 4 jest robione recznie, robi sie to najczesciej trzema rozwiertakami .Rozwiertak jest prowadzony w tulei osadzonej w stozku glownym.

Polerowanie stozkow odywa sie w ten sposob ze kazdy stozek jest polerowany oddzielnie za pomoca specjlanej oprawki z drewna z plotnem sciernym.

Rowki Revellego w komorach wykonuje sie obecnie metoda elektrochemiczna po calkowitej obrobce wszystkich stozkow

Jak wposminalem wyzej bruzdowanie luf obkuwaniem oszczedza calej tej roboty z komora poniewaz mozna zrobic ją od razy razem z bruzdowaniem.W zasadzie to by bylo na tyle,moge dodac jeszcze jak sie sprawdza gotowa lufe i komore-sprawdziany i inne takie.

Nie wiem jak duzo tego wyjdzie to bede pisał na raty.

Pierwsze lufy do broni byly zwijane. Pręt lub płaskownik zwijalo sie spiralnie na gorąco na drugim precie i skuwało.

Potem lufa szla na wiertarke. Chociaz to bylo tylko rozwiercanie a nie wiercenie. Slyszlaem cos o skuwaniu luf wzdłuznym szwem z blachy cos jak zwykla rura ze szwem ale nie mam jakis danych które by potwierdzały takie wypadki. W kazdym razie jesli sie takie cos trafiało musial to byc straszny szajs. Po rozwiercaniu taka lufa byla szlifowana z zewn i polerowana potem ostrzal i gotowa. Odmiana tak skuwanych luf były lufy dziwerowane. Byla to raczej jednostkowa, rusznikarska pordukcja a nie masówa dla wojska w manufakturach panstwowych. Lufa taka byla duzo mocniejsza. Sęk byl w tym, że pręt z którego zwijano rurę nie byl z jednorodnego materiału ale z dwóch rodzajów stali. Cienkie preciki miekkiej i twardej stali skuwalo sie razem, skręcajac przy tym caly taki pakiet. Dopiero z czegos takiego skuwalo sie rure. Fanatazja i mozliwa ilosc kombinacjji ilosci precikow, sposobu i kierunku ich skrecania powodowala różne wzorki na lufach. Wzorki sa podobne do tych ktore były np na mieczach z damastu skuwanego- wnecie pełno fot. Lufy kute z jednorodnego materiału były raczej miekkie. Lepiej miec lufę rozdętą niz granat.

Jesli chodzi o gwintowanie to początkowo gwintowało sie po jednej bruździe. Trwało to bardzo dlugo bo do końca 19 wieku wiec ponad 400 lat. Początkowo bruzdy były bardzo wąskie, bardzo głebokie i było ich sporo (od 6 do nawet 50, najczesciej w okolicy 8-10) .Maszyna do gwintowania była bardzo prosta. W koncu bron bardzo dlugo robilo sie ręcznie, rzemieslniczo. Cala maszyna byla z drewna. Głownym elementem był okragly drewniany pręt z conajmniej dwoma srubowymi nacięciami prowadzącymi. Prety robilo sie recznie, nawijajac np kawalek sznurka w miare równo , odznaczenie sznurka i zrobienie w jego miejscu rowka.

Przyklad takiej:

http://www.advancedspuds.com/rifle.jpg

link na zywca z netu, jest ich duzo.

Skok tych rowkow odpowiadal skokowi gwintu. Gwintowalo sie po jednej bruzdzie. Narzedziem byl pret metalowy lub drewniany z jednym ostrzem skrawajcym. Skrawanie takiej jednej bruzdy trwalo dosc dlugo i trzeba sie bylo niezle namachac.Mozna poszukac w necie, jest o tym sporo.W polowie 19 wieku ulepszono ta maszynme robiac ją cała ze stali i skret uzyskiwalo sie nie poprzez rowkowany pret prowadzacy a poprzez przekladnię zebatą. Zasada dzialania generalnie zostala taka sama, tyle ze maszyna byla cala metalowa i solidniejsza.

http://metalworking.com/DropBox/Riflingmachine33.gif

springfield armory , maszyna z okresu wojny secesyjnej.

w pierwszej polowie 19 wieku pojawilo sie tez wiercenie luf z pelnego preta. Wiertarki do tego sa najczesciej poziome. wiercenie takie wymaga specjalnego rodzaju wiertel. Sa ta wiertła bardzo dlugie, jednoostrzowe. Po naszemu nazywaja sie te wiertła lufowe i działowe. Róznica miedzy nimi- wiertło lufowe ma prostsza budowę, wiertło działowe jest podobne tyle tylko ,że na calej dlugosci ma kanalik doprowadzajacy olej w czasie wiercenia który poprawia warunki skrawania i wypłukuje wióry (olej nie kanalik

Wierci sie jak napisalem w poziomie. Przy wiekszych kalibrach(działka) wierci sie czasem pret z obu stron. Przy takim wierceniu zawsze w miejscu gdzoe otwory sie "spotkaly" jest uskok ktory usuwa sie przez roztaczanie. Wiercenie mozna podzielic tez na pełne i trepanacyjne czyli rdzeniowe. Mniejsze srednice wierci sie w sposób pełnyczyli wiertlo skrawa caly material w przekroju otworu.. Trepanacyjne polega na tym, że wiertło jest jakby rurą i w czasie wiercenia powstaje rdzen ktory sie potem usuwa. Te wiertło którego rys wkleilem powyzej jest typowym wiertłem działwym. są t tzw wiertła jednoostrzowe . Maja one wady.Zbaczają dosc duzo w czasie wiercenia(okolo 3mm na metr), pozatym wióry maja kontakt z powierzchnia otworu co powoduje przykleszczanie wiórów miedzy wiertlem i jezdzenie tymi wiorami po pow otowru co skutkuje gorsza powierzchnią otowru i szybszym zuzyciem wiertla. Nowszym rozwiazaniem (ale i tak juz uzywanym uhuhu lat) sa wiertla tzw BTA lub czasem nazywane STS . BTA pochodzi od boring and trepaning association ,STS-single tube system.Wiertło takie ma otwór prze który wióry wchodza do jego srodka i dalej sa odprowadzane do tylu prze olej doprowadzany pod cisnieniem.Wiertlo poza czescia skrawajaca ma forme rury wiec wiory nie maja kontaktu z otworem.Olej jest doprowadzany zewnętrzna czescia wiertla , wyplukuje wióry i razem z nimi odprowadzany jest czescią wewnetrzną wiertła.Dzieki takiemu obiegowi oleju nie tworza sie tez na ostrzu narosty jak to ma miejsce przy zwyklym wiertle lufowym.Wada tego ustrojstwa jest komplikacja budowy, cena i klopoty z uszczelnianiem doprowadzenia oleju.

olej idzie pod cisnieniem miedzy otworem a wiertlem -1,wpływa przez otwór 2 wypłukując wióry 3 ,wióry ida otworem 4. 5- prowadnice wiertła które sa smarowane olejem, 6- czesc robocza wiertla, 7- czesc będąca przedużaczem, rurą, 8-głowica cisnieniowa tzw aparat Boza(Bohrolzufuhraparat)

Odmianą systemu BTA jest system eżektorowy.Korpus sklada sie z dwóch rur 1 i 2

.Olej pod cisnieniem zasuwa w przestrzenią 3 miedzy rurami az do otworków 4 i jak w systemie BTA doplywa do dna otworu wyplukuje wióry i dalej zasuwa z wiórami przez otwór do rury wewnetrznej. W rurze wenetrznej znajduja sie otworki 5.Są to dysze venturiego,część oleju wyplywajac tymi dyszami wywoluje efekt eżektorowy.

głowice BTA są jedno i wieloostrzowe. Stosuje sie ję od 6mm. Mbiejszej nei widzialem wiec kalibry mniejsze od 6mm pewnie wierci sie wiertłami lufowymi.Dzis wszystkie wiertła do głebokich wierceń nie maja ostrzy ze stali ale z węglików. Producentem głowic BTA jest np sandvik-coromant i Heller-bremen.Potentatem w produkcji maszyn do wiercenia jest steyr i kiedys jeszcze była firma nagel.

Dobra otwór wywiercony wiec robimy dalej. Po wierceniu otwor jest paskudny jesli chodzi o powierzchnie. Przy wierceniu obustronnym w dodatku mamy stopień. Po wierceniu lufke sie rozwierca lub roztacza i rozwierca jesli zachodzi potrzeba. Rozwierca sie najczesciej na 3 przejscia-zgrubne, półwykanczajace i wykanczajace. Naddatek na rozwiercanie to 0,5-0,7mm dla luf broni strzeleckiej.Lufki artylerii rozwierca sie tylko przy malych kalibrach gdzies tak do 37-45mm,wiekszę są tylko roztaczane przy czym tez na kilka przejśc, minimum dwa a na koniec są honowane. Lufy broni strzeleckiej sie rozwierca. Rozwiertak lufowy ma bardzo podobna budowę do zwykłego rozwiertaka wykanczaka, nie ma w nim żadnych cudów tylko jego trzonek jest odpowiednio długi.Czasem przed rozwiercaniem po wierceniu lufy sa prostowane. Po rozwiercaniu powierzchnia powinna byc 9-10 klasy.Co ciekawe rozwiertaki lufowe maja nieparzysta liczbe ostrzy powniewaz przez to daja one gładsza powierzchnię

Teraz zbliża sie najwazniejsza operacja-bruzdowanie. Jako , że dzis lufy bruzduje sie praktycznie tyo przez obrobke plastyczna a nie skrawaniem przed bruzdowaniem otwor musi miec bardzo gładka powierzchnie bez żadnych rys. Po samym rozwiercaniu jakies tam rysy zawsze zostaja .W przypadku bruzdowania przetłaczaniem ,tłocznik nagniata material , nie powoduje to znikania rys a czasem wręcz ich powiększenie. Ponadto roziercanie powoduje małe bo małe ale zawsze utwardzenie sie powierzchni materiału w dodatku nierownomiernie co powoduje potem napreżenia w czasie strzału , też bardzo nierównomierne i powoduje to pelanie chromu na powierzchni lufy. Z tego powodu rozwiercanie skrawaniem zastapiono rozwiercaniem elektrochemicznym.

Po rozwiercaniu lufa musi byc jeszcze dogładzona(honowana)Lufy gładkie po rozwiercaniu były wykanczane przez nagniatanie toczne.

Po honowaniu otwor ma powierzchnie w okolicy 11 klasy.

Po honowaniu kontrola prostosci, ewnetualne prostowanko i jazda dalej. Ostatnia obrobka przed bruzdowaniem jest polerowanie przewodu.

lufy poleruje sie przed bruzdowaniem, po bruzdowaniu(przed chromowaniem) i po chromowaniu- o ile lufa jest chromowana.

Bruzdowanie

Bruzdowac mozna :

1)skrawaniem- po jednej bruzdzie lub od razu wszystkie naraz

2)poprzez przetlaczanie

3)obkuwaniem

4)elektrochemicznie

Najpierw bruzdowano skrawaniem po jednej bruzdzie o czym bylo na poczatlu. Tej metody nie stosuje sie juz od ponad 100 lat, chyba ze hobbystycznie. Bruzdowanie takie jest dosc proste technologicznie i pod koniec okresu uzywania tej metody byla ona tak dopracowana, że uzyskiwano bardzo precyzyjne lufy. W czasie strzelan tarczowych z takich luf wyniki byly porownywalne do broni wspolczesnej. Plusem tej metody jest tez mozliwosc bruzdowania luf ze zmiennym skokiem. Kiedys skrawano po jednej bruzdzie lufy do dzial. Ale wygladało to zupelnie inaczej, było to bardziej frezowanie rowków skretnych specjalnymi glowicami.Metoda tanie jest juz stosowana chyba ze tylko do duzych kalibrow pow 300mm. Mniejsze kalibry artylerii bruzduje sie skrawaniem robiac na raz 2,4,6,8 bruzd lub wszystkie od razu. Kiedys robiono to przeciagaczami specjalnie od tego zrobionymi. Jako , że przeciagaczae byly drogie, malo zywotne i bez mozliwosci regeneracji opracowano glowice z wymiennymi ostrzami z węglika.Glowice moga byc pchane lub ciagnione. Czesciej sie je ciągnie.Jedna glowica robi caly gwint. To znaczy po kazdym przejsciu noze sa rozsuwane i zbierają kolejną warstwę.

Najlepiej byloby stosowac zawsze glowice z liczbą nozy odpowiadajaca liczbie bruzd ale nie zawsze jest to mozliwe poniewaz przy mniejszych kalibrach taka glowica bylaby zbyt delikatna. Glowice z liczba nozy odpowiadającą liczbie bruzd stosuje sie w kalibrach powyzej 80mm.

Wewnatrz korpusu 1 znajduje sie trzpien 2,nakretka 4 łaczy trzpien z drągiem.Na trzpieniu jest osadzona tuleja 5 z pochylonymi prowadnicami teowymi dla nozy 6.Regulacja wysuniecia nozy odbywa sie za pomoca pierscienia podzialowego 7 unieruchomionego wkretem 8 na tulei 9,ktora jest luzno osadzona na czopie trzpienia 2.Nakretka 10 zabezpiecza tuleje 9 przed zsunieciem sie z czopa trzpienia.tuleja 9 jest polaczona na gwincie z tuleja 5.Obracajac pierscieniem 7 z nacieta podzialką powodje sie wzdluzne przesuniecie tulei 5 w prawo i wysuniecie nozy

PRZETŁACZANIE

Przetłaczanie to wynalazek niemiaszków z lat 30 kiedy to poszukiwali wydajnych metod produkcji broni.Ta metoda jest wydajna i prosta do zastosowania-proste narzedzie i prosta obrabiarka przez co po drugiej wojnie swiatowej mocno sie rozpowszechniła.Poczatkowo tłocznik byl ciagniony , obecnie jest przepychany. Cała zabawa polega na przepchaniu

tłocznika przez wczesniej przygotowana lufę, material lufy odksztalca sie plastycznie i tyle.Tłocznik ksztaltem odpowiada lufie tyle że jest jej "negatywem" w swojej czesci roboczej. Dokladnie wymiar tlocznika jest nieco wiekszy poniewaz stal jest sprezysta.

http://www.pyramydair.com/blog/images/r ... on-web.jpg

tłocznik fota z netu.

Wiec tak- w czasie bruzdowania przetlaczaniem lufa odksztalca się sprezyscie oraz trwale w czasie przepychania tlocznika. W wyniku odksztalcen trwalych powstaja bruzdy.W zwiazku z tym tlocznik musi miec nieco wiekszy wymiar niz żądany wymiar lufy. Lufe przed bruzdowaniem obrabia sie mniej wiecej na wymiar w polach, potem w czasie przetlaczania tlocznik wytlacza glownie bruzdy- tu materila jest najbardziej odksztalcany. W polach odksztalcenie tez nastepje ale duzo mniejsze- w czasie wytlaczania bruzd material jest wypychany, stad tez i w polach nastepują odksztalcenia. Do tego dochodzi pewna zaleznosc- im grubsze scianki lufy tym odksztalcenie trwałe jest mniejsze, im twardszy material rowniez odksztalcenie jest mniejsze. Z tego powodu wynika kilka rzeczy

-wymiar ostateczny tlocznika dobiera sie doswiadczalnie

- lufy robione z materialu nawet z tej samej serii roznia sie minimalnie twardoscia, stad potrzeba ich segregacji na grupy, oraz potrzeba posiadania seri tloczników rozniacych sie o 0,01mm i ich dobro do odpowiednich luf (podobna segregacja wymiarowa jak np tloki do silnikow)

- lufa z zewn nie moze byc zbyt mocno stozkowa, jesli jest stopniowana nie moze miec zbyt duzych roznic srednic. Miedzy najmniejsza srednica a najwieksza max 12% roznicy(najczesciej lufe robi sie walcową a obrabia na gotowo dopiero po bruzdowaniu)

Z tego ostatniego wynika pewien plus. Jako ze glebokosc odksztalcen trwalych zalezy od grubosci scianki mozna przed bruzdowaniem wykonac lufe stozkowa z zewnatrz w taki sposb ze jest cienka u wlotu a grubsza w kierunku wylotu.. Wtedy w czasie bruzdowania powstanie lekko stozkowy przewod co jest korzystne na celnosc. Nie jest to trudne wymaga jedynie doswiadczalnego dobrania wymiarow. Jak widac steyr -mannlicher zadnego cudu nie wymyslil a jak pamietam wozlili sie w kazdym folderze reklamowym jacy to oni sa cudowni bo robia lufy lekko stozkowe

Po bruzdowaniu mozna lufe z zewnątrz obrobic na gotowo .

kąt alfa to pochylenie bruzd

Przybruzdowaniu przetłaczaniem niezbędne jest smarowanie.Stosuje sie smary metaliczne na bazie miedzi. Przykładowy skład- siarczan miedzi 12%, kwas solny 7%, chlorek cyny 1%, reszta woda.

Może małe podsumowanie

zalety bruzdowania przetlaczaniem:

- proste narzedzie, prosta maszyneria do tego potrzebna(budowa tlocznika powodje ,że sam sie obraca w lufie i nadaje skok bruzdom)

-duża wydajnosc obrobki( jedno brzudowanie tą metodą to 6-10 minut, dla przykladu lufa skrawana 6-8 godzin)

- w porownaniu z bruzdowaniem skrawaniem nie nastepuje przecinanie włokien przewodu lufy i uzyskuje sie korzystne wzmocnienie warstwy wierzchniej

wady :

- w związku z tym ze material lufy(stal) wykazuje zawsze pewne wahania twardosci na swojej dlugosci przewód lufy a szczególnie bruzdy posiadają pewną falistosć (zaleznosc głębokosci odksztalcen trwalych od twardosci materialu)

- koniecznośc bardzo dobrego przygotowania wymiarów, kształtu i powierzchni otworu przed bruzdowaniem(uzyskanie ostatecznych wymagan jakosci bruzd wymaga czesto operacji docierania i praktycznie zawsze polerowania przewodu po bruzdowaniu)

- bruzdowanie przetłaczaniem nie usuwa rys powstałych w czasie poprzednich operacji a wręcz przeciwnie- czesto je poglebia, uwidacznia. Pozatym takie rysy powodują róznice twardosci i wszystkie konsekwencje za tym idące.

- strefa odkształcen trwałych stwarza problemy.Lufa po bruzdowaniu jest w stanie równowagi naprężeniowej. Jesłi lufa na gotowo z zewnatrz ma miec kształt stożkowy zwężający sie w strone wylotu lub tez stoponiowy to mamy problem. Po zebraniu wierzchnich warstw płaszcza lufy( czyli jej powierzchni zewnetrznej) utrzymujących tą równowage lufa lbi pozmieniac wymiary wewnetrzne oraz mocno sie skrzywić.Stąd koniecznosc daleszje obrobki. Takie lufy przed prostowaniem w celu liwkidacji napręznien i przywróceniu jako takiej rownowagi poddaje sie odpuszczaniu w kąpieli ołowiowej w temp. 510 stopni przez godzinę

Same tloczniki robi sie skrawaniem różnymi metodami, zaleznie od producenta. Np poprzez przeciaganie przeciagaczem piescieniowym, potem zewnetrzna powierzchnia jest szlifowana i chromowana.

Bruzdowanie OBKUWANIEM

Nanjowsza metoda bruzdowania wynaleziona w juesej w latach 50 tych i szybko sie rozpowszechniła.Nawet w Polszy stosowana od lat 70 tych.

Metoda jest porsta i nie ma w niej żadnej filozofii. Jednak maszyna i oprzyrzadowanie jest dosc skomplikowane , wysoce specjalizowane i oczywiscie droogie. W europie takie maszyny robi tylko steyr. w USA nie wiem kto:).

Przy bruzdowaniu obkuwaniem materialem wyjsciowym jest gruboscienna rura o stałej srednicy zewnetrznej z dokladnie obrobionym otworem.

Obkuwarki czy tez kowarki(roznie sie to zwie) maja 4 młotki którymi obkuwa sie lufe. Młotki walą z siła około 120 ton z predkoscia 500-1000 razy na minute.Do wnetrza rury wsuwa sie trzpien (rzdzeń),ktory jest dokladnym negatywem lufy i komory nabojowej.Material obraca sie i przesuwa a rdzeń powoli wykręca sie z bruzdowanego przewodu. Po uksztaltowaniu przewodu lufy rdzeń zatrzymuje sie i nastepuje ksztaltowanie komory nabojowej wedlug drugiego odcinka czesci roboczej trzpienia.

W wyniku zgniotu poprzecznego materiał znacznie sie wydłuża. Dla przykładu- jesli gotowa lufa ma miec 495mm dlugosci tomateriał wyjsciowy przed obkuwaniem ma 325mm(wydluzenie siega 30%).Dla kal 7,62 po obkuwaniu otwór wyjsciowo ma 11,6mm+0,1.

Czesc robocza trzpienia jest wykonywana z weglikow.Po wykonaniu otworu w materiale jest on ulepszny cieplnie a w czasie obkuwania w wyniku zgniotu uzyskuje on dalsze i bardzo znaczne zwiekszenie wlasnosci wytrzymalosciowych.Proces obkuwania odbywa sie w strumieniu cieczy o skladzie- 200 litrow wody, 2 kg proszku zmydlajacego i 1kg azotynu sodu jako srodka antykorozyjnego

Zalety:

- duza dokladnosc ksztaltu przewodu

-duza gladkosc przewodu

- zwiekszenie wytrzymalosci lufy w czasie obkuwania

-duza wydajnosc, krótki czas obkuwania, jedno bruzdowanie to 3-4 minuty

-polaczenie bruzdowania i obrobki komory nabojowej(duza wspolosiowosc komory i przewodu lufy)

-ze względu na mniejsze dlugosci i wieksze srednice otworu latwiej jest przygotowac polfabrykat

-mozna robic polfabrykaty z odcinkow ciagnionego preta a nie tylko z odkuwek

-łatwa obrobka po bruzdowaniu, tylko polerowanie

wady:

-kosmiczne koszty maszyn i narzedzi

-powierzchnia otworu musi byc przygotowana jeszcze dokladniej niz do bruzdowania przetlaczaniem

-tak samo jak z przetlaczaniem, po obkuciu lufa jest w rownowadze i jesli istnieje koniecznosc jej obrobki z zewnatrz metoda skrawania sa te same problemy.

-istnieje niebezpieczenstwo zaistnienia nierownomiernosci zgniotu(w przypadku niejednorodnosci materiału lub duzych stopni srednic przewodu i komory nabojowej) co potem w czasie obciazen cieplnych w czasie strzelania moze skutkowac nierownomiernoscia obciazen i co za tym idzie skrzywienie lufy oraz pekanie chromu w lufie.

Bruzdowanie ELEKTROCHEMICZNE

Bruzdowanie elektrochemiczne moze byc robione przy nieruchomej elektrodzie i przesuwną elektrodą.Lufy broni strzeleckiej bruzduje sie tylko nieruchomą elektrodą bo powierzchnia przewodu jest niewielka.Ruchoma elektroda jest stosowana raczej w lufach artyleryjskich.Zasada dzialania tego procesu jest identyczna jak przy np rozwiercaniu elektrochemicznym.

Roznica polega na ksztalcie trzpienia.Przy rozwiercaniu jest on gladki o przekroju kołowym a przy bruzdowaniu ma "kształt bruzd".Trzpień jest katodą.

W porównaniu z innymi metodami bruzdowania bruzdowanie elektrochemiczne nie jest wrazliwe na zmiany twardosci materialu,grubosci scianki i ksztalt zewnetrzny lufy.Bruzdowac mozna po obrobieniu lufy z zewnatrz na gotowo.Obrobka elektrochemiczna jest malokosztowna a jednoczesnie zapewnia duza dokladnosc.Wadą tej metody jest wrazliwosc na zanieczyszczenia w stali. Konkretnie na zanieczyszczenia niemetaliczne.Drugą wadą jest mozliwosc skazen powierzchni spowodowana przez pecherzyki wolnego wodoru wydzielajace sie w czasie procesu- w tym miejscu material nie bedzie "wyżarty".Na pewną ale niewielka zmiane glebokosci bruzd ma tez wplyw miejsce podlaczenia elektrody do prądu. Zwiazane jest to z rozkładem gestosci pradu na dlugosci lufy(w zasadzie mozna to przerobic na zalete podlaczajac prad od strony komory nabojowej uzyskujemy lekko stozkowy przewód).Oprocz tego bruzdowanie elektrochemiczne ma ta zalete, że mozna robic bruzdy o zmiennym skoku.(elektroda przesuwną)

KOMORY NABOJOWE

Do czego komora naboja sluzy pisac chyba nie trzeba.Najprostszy podzial to na te do przewodow gladkich i do bruzdowanych.

Te do przewodow bruzdowanych dzielimy na 3 rodzaje:

-do naboi bezluskowych

-do naboi scalnoych

-do naboi dzielonych

najbardziej skomplikowane sa komory do naboi scalonych.

najbardziej skomplikowana jest komora do naboi karabinowych.

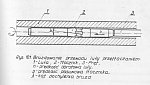

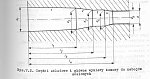

Stozek glowny 1 stanowi stanowi pomieszczenie dla kadluba(zwanego tez tulowiem) luski. Stozek ten odgrywa kluczowa role w uszczelnianiu luski podczas strzalu.Zbieznosc tego stozka zazwyczaj miesci sie w przedziale miedzy 1:50 do 1:150. Stozek posredni 2 laczy stozek glowny 1 z czescia walcowa 3. Zbieznosc stozka posredniego jest miedzy 1:10 a 1:5.

Czesc walcowa 3 miesci szyjke luski. Czesto ta czesc oraz szyjka luski jest tez lekkim stozkiem co ulatwia ekstrakcje.Stozek przejsciowy 4 stanowi przejscie miedzy komora nabojowa a bruzdami.W obrebie stozka przejsciowego zaczynaja sie bruzdy lufy.Po chlopsku mowiac stozek przejsciowy lufy daje to ze pocisk wchodzi w bruzdy lagodnie.

Komory nabojowe do naboi scalonych musza spelniac szereg wymagan:

-pokrywanie sie osi wszystkich stozkow z osia przewodu lufy

-prostoliniowosc osi wszystkich stozkow

-okreslona zbieznosc kazdego stozka

-duza dokladnosc i gladkosc pwierzchni calej komory

-dokladnosc ksztaltowa calego zarysu calej komory

Tolerancje wymiarow srednicowych ustala sie wg zasady stalego otworu H

w wiekszosci przypadkow w klasie IT9 (takiej samej jak dla przewodu lufy)W przypadku armat pow 150mm w klasie IT10.Chrpowatosc komory powina byc mniejsza lub taka sama jak przewodu lufy. Niedopuszczalne sa zadne slady obrobki czy narzedzi na jej powierzchni,zmatowienia powierzchni czy poprzeczne rysy obwodowe. Szczegolnie te poprzeczne rysy obwodowe i zmatowienia sa niebezpieczne dla stozka glownego w drugim okresie strzalu kiedy kadlub luski musi oderwac sie od powierzchni

tego stozka.Jesli wystepuja w/w skazy to moze wystapic w tym miejscu silne przywarcie luski do stozka glownego i wtedy dupa blada. Luska nie da sie wyrzucic. Takie cos jest czesto przyczyna zaciec zwlaszcza w broni maszynowej.Dokladnosc wymiarow dlugosciowych komory wynika z koniecznosci zachowania okreslonego lzu wzdlznego miedzy komora i nabojem po zakryciu wlotu lufy zamkiem.Graniczne miejsca przejsc miedzy stozkiem1 i 2 nie powinny miec obwodowych i miejscowych wglebien wynikajacych z niedokladnej obrobki.Wglebienia te oddzialja szkodliwie na zachowanie sie luski podczas strzalu analogicznie jak poprzeczne rysy i miejscowe zmatowienie powierzchni stozka glownego. Natomiast obecnosc wglebien na granicy miedzy stozkami 3i 4 wplywa jemnie na poczatkowe warunki ruchy pocisku w lufie w momencie zaglebiania sie plaszcza pocisku w bruzdy , co powoduje zmniejszenie skupienia i celnosci danego egzemplarza broni.

Obrobka komory nabojowej sklada sie z kilku operacji, obejmujacych zgrubne i wykanczajace rozwiercenie stozkow oraz polerowanie komory.

Rozwiercenie zgrubne przeporwadza sie przed brzudowaniem przewodu przy cyzm moze byc dokonywane przed lub po rozwierceniu wykanczajacym przewodu lufy. Rozwiercanie wykanczajace komory odbywa sie po bruzdowaniu przewodu lufy a polerowanie komory w koncowym etapie procesu wykonania lufy.

Rozwiercanie stozkow komory nabojowej wykonuje sie rozwiertakami stozkowymi z pilotem prowadzonym w przewodzie lufy. Zapewnia to wspolosiowosc komory z przewodem. Aby pilot prowadzacy rozwiertaka nie uszkodzil przewodu lufy wykonuje sie to rozwiercanie zgrubne przed bruzdowaniem przewodu.

Rzowiertaki do komor sa narzedziami zespolowymi slzacymi do jednoczesnej obrobki dwoch stozkow.Moga byc reczne i maszynowe.

Do zgrubnego rozwiercania stozka 1 i 2 stosuje sie rozwiertaki dwuostrzowe (a).W przedniej czesci jest pilot w postaci tulejki z brazu.

3 to wkret ktory trzyma tulejke-pilota. Wykanczajace rozwiercanie 1 i 2 stozka komory odbywa sie rozwiertakami wieloostrzowymi (b).Rozwiercanie to przeprowadza sie czterokrotnie z coraz mniejszym naddatkiem . Aby rozwiertak nie wszed zbyt gleboko zaklada sie sie na rozwiertak wykanczajacy pierscien ograniczajacy. Rozwiercanie stozka 3 i 4 jest robione recznie, robi sie to najczesciej trzema rozwiertakami .Rozwiertak jest prowadzony w tulei osadzonej w stozku glownym.

Polerowanie stozkow odywa sie w ten sposob ze kazdy stozek jest polerowany oddzielnie za pomoca specjlanej oprawki z drewna z plotnem sciernym.

Rowki Revellego w komorach wykonuje sie obecnie metoda elektrochemiczna po calkowitej obrobce wszystkich stozkow

Jak wposminalem wyzej bruzdowanie luf obkuwaniem oszczedza calej tej roboty z komora poniewaz mozna zrobic ją od razy razem z bruzdowaniem.W zasadzie to by bylo na tyle,moge dodac jeszcze jak sie sprawdza gotowa lufe i komore-sprawdziany i inne takie.